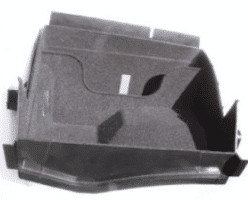

Die Anlage zur Handschuhkasten Beflockung bietet die idealen Voraussetzungen für die Großproduktion von aufwendig gestalteten dreidimensionalen Objekten, anhand der automatisierten und innovativen Beflockungstechnik. Bereits über Jahrzehnte bewährt sich die Flockanlage in der Autoindustrie, von Handschuhkästen bis hin zur Mittelkonsole.

Hierbei deckt das Anlagendesign die Großserienproduktion von mehreren hunderttausend Stück, komplizierter dreidimensionaler Objekte, ab und erfordert dabei einen minimalen Personalaufwand.

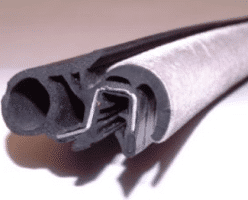

Die Technik der elektrostatischen und pneumatischen Flocktechnik dient der idealen Beflockung von konkaven sowie konvexen Geometrien.

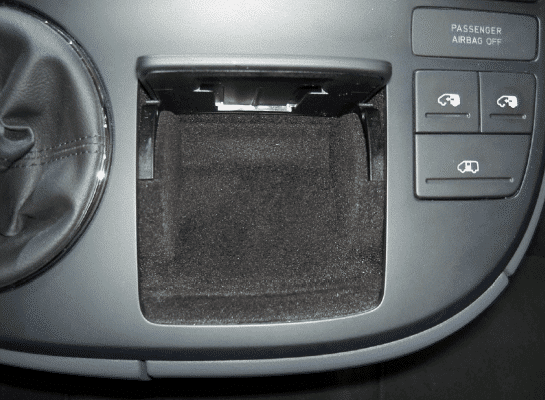

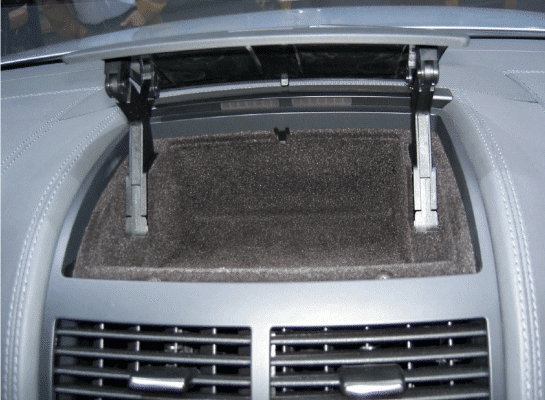

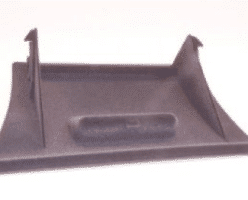

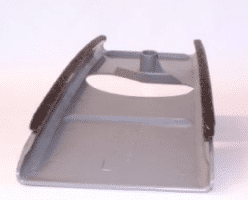

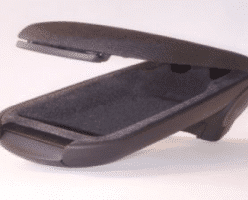

Die Vermeidung von Geräuschen sowie die angenehme Haptik und das schöne Design, verbessern die Hochwertigkeit und Funktionalität jedes Handschuhkasten. Darüber hinaus ermöglicht die beflockte Oberfläche eine zusätzliche Wärme- sowie Kälteisolation und den Schutz vor Beschädigungen und Kratzern, wodurch eine Sicherstellung der Aufbewahrung im Handschuhfach gewährleistet wird.

Die dreidimensionale Formteilbeflockung bzw. Handschuhkasten Beflockung ist als Inline-Prozess möglich, wobei das Produkt direkt mit einem Handling aus Fertigungsmaschine entnommen wird und im Anschluss daran den Beflockungsprozess automatisch durchläuft.

Des Weiteren besteht die Möglichkeit der Offline-Beflockung, hierbei wird das Objekt in den Materialspeicher transportiert und automatisiert oder alternativ manuell von dort in die Beflockungsanlage eingelegt.

Die Klebebeschichtung wird in einer klimatisierten Roboterkabine aufgetragen. Ein Handlingsroboter beschickt das Förderband der automatischen Klebebeschichtungsanlage und entnimmt die beschichteten Objekte. Im Anschluss daran werden sie auf das Förderband der automatischen Beflockungslinie transportiert.

Die Beflockung erfolgt in mehreren Beflockungszonen mittels Roboter oder über Linearsysteme. Alle einzelnen Prozessschritte sind mittels Roboter automatisiert oder per händische Distraktion zu realisieren.

Nachdem die dreidimensionalen Objekte die Vorreinigungseinheit durchlaufen haben, werden sie per Roboter oder händisch entnommen und, wo nötig, von einem Bediener manuell gereinigt, wodurch eine abschließende optische Qualitätskontrolle erfolgt.

Anschließend werden die Produkte palettiert oder auf ein Förderband befördert.

2. Vorbehandlung

4. Beflockung

5. Trocknung

6. Reinigung

7. Entnahme

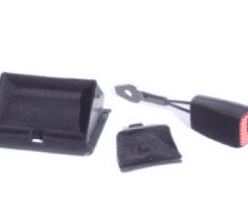

Darüber hinaus findet die Beflockung in der Mittelkonsole, den Anschaltsteckern sowie weiteren Ablagefächern eine wichtige Anwendung. Neben der Verbesserung der Oberflächengüte und der Funktionalität, erhält der Anwender einen hohen Komfort an Geräuschminderung und Ästhetik.

Die Farbe kann hierbei individuell nach dem gewünschten Design ausgewählt werden, wobei der Gestaltung keinerlei Grenzen gesetzt sind. Auch Engstände oder aufwendige Geometrien mit Hinterschneidungen, lassen sich anhand der innovativen Beflockungstechnik ideal beflocken und bieten eine gleichmäßige sowie qualitative Oberfläche des Produkts.

Nehmen Sie mit uns Kontakt auf und besprechen Sie noch heute Ihr Projekt!